生物制品的冷冻储存通常被视为一个简单的单元操作,其中仅指定最终储存温度,所以国内很多公司在原液生产过程中,未将冷冻和存储进行分开,而是将原液冷冻存储到冰箱。

原液生产需要有冻融数据。在产品开发过程中,冻融实验都采用小体积的进行冻融实验。原液体积大多数都是一两百毫升,经过多次冻融得到的数据。这些实验都是采用将样品放入普通超低温冰箱进行冷冻存储。所有数据也是通过这些实验得到的。

在生产临床前以及临床实验所需的原液,很多客户并未做相关冻融放大实验,生产的原液也是直接将产品放入冰箱进行冷冻存储。

这个会导致生产的巨大风险。

在传统的超低温(ULT)冰箱中冷冻DS会导致在一次运行中出现许多不一致的情况——例如,有些瓶的冷冻相对较快,而另一些则相当缓慢——这可能会导致产品质量问题。

从环境温度冷冻物料需要去除大量的热量,这使制冷系统负担沉重。传统的超低温冰箱不能处理这个过程。这种高应变会导致频繁维护和/或大大降低使用寿命。

这个原因是超低温冰箱本身的设计问题

达到-80℃温度的标准超低温冰箱被设计用来存储已经冷冻的材料,几乎没有额外的能力。当用于从环境温度冷冻DS时,它们的冷冻速率随产品负载(从几小时到几天)和批次到批次取决于DS负载而显著变化。瓶子也以不同的速度冷冻,导致DS质量的变化。

一个普通超低温冰箱的峰值功率在1~1.1kw左右。这包含设备控制单元、压缩机本身的消耗,真正能形成制冷的功率很低。 从下表能耗,我们就可以计算出,一个冰箱仅维持冰箱保持-80℃就需要400-500w,占据了峰值功率的40%左右。从升温时间,我们可以推算出这些功率用于保持冰箱温度的纯制冷能耗需要130-150w,也就是制冷的功率消耗1/3的总能耗。也就是冰箱保持在-80℃,需要耗能450w,其中150w是提供冷量的,其他是控制器以及压缩机运动所需的能量。

据此推算出如果设备全功率运行,设备也仅能产生100多w的制冷。如果冰箱长时间时间使用,冰箱门密封效果下降等因素,而且冰箱长时间全功率运行,过热导致效率下降。设备真正用于制冷更少。这个导致制冷时间相当长。

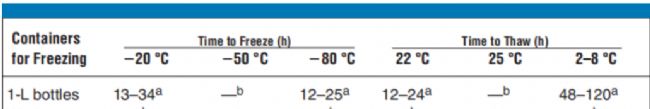

国外有公司做了一组数据,以下是1L的瓶子放在-20℃和-80℃的冷冻时间。

可以看到,27个1L的瓶子,按照3x3x3的形式放置, 冷冻时间是12-25个小时。

对这些瓶子的浓度进行分析。柠檬酸钠浓度变化范围是初始盐浓度的 0.3 至 12 倍(图 3b),蛋白质和盐溶质分布均遵循相似趋势。

这个冷冻浓缩程度很可能导致原液产生盐结晶以及蛋白聚集、颗粒物形成。

东北某些制药企业生产的产品,在生产过程中就出现过类似的问题。

实际生产过程中,很少客户会采用1L的瓶子,都是采用2L、5L、甚至10L的瓶子以及10L或者20L的袋子,冷冻浓缩情况更严重

另外冰箱的故障问题。

冷冻的产品体积变大,冰箱由于缺乏有效的散热能力,在冷冻循环中长时间的运行(48到72小 时)还可能会导致制冷系统的损坏。因为这种高应变会导致频繁维护和/或大大降低使用寿命。

在长达48小时~72小时的降温过程,此时机器全功率运行,机器性能会导致局部过热,制冷效率下降、机器磨损加剧。冷冻时间长导致压缩机在高能量消耗时期连续运行多日,可能导致制冷系统过热和过早失效。这种故障模式被称为制冷系统的油浸,导致压缩机缺乏冷媒冷却而发生压缩机故障。

因为设备长时间在降温过程,还会导致报警功能失效:

当温度没有降到-80℃,机器一直会报警,通常用户会认为这是正常情况。

冰箱不能设定48小时后才报警等功能。理论要有这样的设置:原液放入冰箱后,36-48小时不报警,48小时后冰箱温度未达到-70℃,冰箱才开始报警。这是因为冰箱以及相应的监控系统都是为长期存储而设定的。

所以放置大量原液的时候,冰箱温度会上升,所以冰箱会一直报警,而这用户已经认为是正常现象,实际上导致报警功能失效。一旦冰箱出现故障,用户无法辨别和发现。等到发现再处理时,已经过去了很长时间。此时原液很可能处在半结冰的状况。再转移到备用冰箱,再到冷冻到-70℃时,时间可能是5-6天。

原液超长时间在冰液界面,风险极大,这批原液可能已经不符合产品质量要求,而且这个过程SOP无法涵盖。从GMP生产角度来说,这批原液无法使用。

而且从GMP生产角度上看,如果冷冻环节,冰箱一旦出现故障,开出偏差,也没有解决方案。

所以在生产过程中,将30-50L原液直接放到冰箱进行冷冻存储是不可取的,风险极大,损失极大,因为这批原液的价值往往超300-500w。冰箱损坏事小,原液损失是冰箱的30-50倍。而且造成临床实验等拖延,这个损失极大。

所以中试及生产的原液存储不能用冰箱冷冻